Phần 4

… Công nghệ luyện thép hiện đại và nghành Thép ở Việt Nam …

Lò cao hiện đại

Tiếp nối thành công từ công nghệ lò cao của Abraham Darby cũng như quy trình Bessemer, với nguồn quặng sắt sẵn có dồi dào vẫn chưa được khai thác, các quốc gia phát triển liên tục cạnh tranh nhau trong việc tìm kiếm công nghệ cũng như giải pháp để tăng sản lượng gang của mỗi nước.

Năm 1822, một kỹ sư kiêm quản lý của Glasgow Gasworks trong quá trình giải quyết vấn đề đối với lò cao một xưởng gang tại thị trấn Wilson, Neilson nhận ra rằng hiệu suất nhiên liệu của lò có thể tăng lên bằng cách thổi nó bằng không khí nóng, thay vì không khí lạnh, bằng cách cho nó đi qua một bình được nung nóng đỏ và sau đó hệ thống này được cấp bằng sáng chế vào năm 1828.

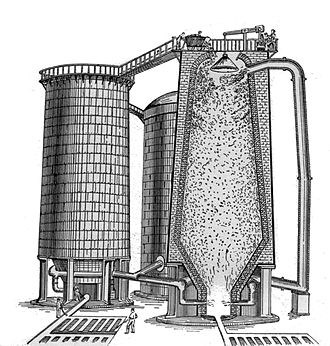

Hệ thống thổi gió nóng vào lò cao: Luồng không khí từ lò phía sau được thổi vào 2 lò cao phía trước và luồng khí nóng từ lò cao phía trước được thoát ra để nung nóng lò

Thử nghiệm cho thấy nhiệt độ 600oF (315,5oC) giảm mức tiêu thụ xuống còn một phần ba so với nhiệt độ thổi lạnh và cho phép sử dụng than thô thay vì than cốc, với chi phí tiết kiệm hơn nữa. Nó cũng cho phép khai thác quặng sắt dải đen, việc sử dụng chúng trước đây tỏ ra không có lợi.

Việc phát triển hệ thống sưởi không khí trước khi đưa vào lò cao của Neilson trở thành lò gió nóng như các lò cao hiện đại đã giúp tối ưu hóa quá trình chuyển đổi từ quặng sắt ra gang.

Lò cao (trái) và ba lò gió nóng (phải) dùng để làm nóng sơ bộ không khí thổi vào lò.

Lò cao (trái) và ba lò gió nóng (phải) dùng để làm nóng sơ bộ không khí thổi vào lò.

Lò thổi oxy (Lò LD/Lò BOF)

Henry Bessemer là người đã đặt nền móng cho công nghệ lò thổi oxy để khử carbon trong gang nóng chảy sau khi bằng sáng chế của ông vào năm 1856 được cấp. Tuy nhiên trong vòng gần 100 năm sau, lượng Oxy thương mại không có sẵn hoặc quá đắt và phát minh này vẫn chưa được sử dụng. Trong Chiến tranh thế giới thứ II, các kỹ sư người Đức (Karl Valerian Schwarz), người Bỉ (John Miles) và người Thụy Sĩ (Durrer và Heinrich Heilbrugge) đã đề xuất các phiên bản luyện thép thổi oxy của họ, nhưng chỉ có Durrer và Heilbrugge đưa nó vào sản xuất hàng loạt.

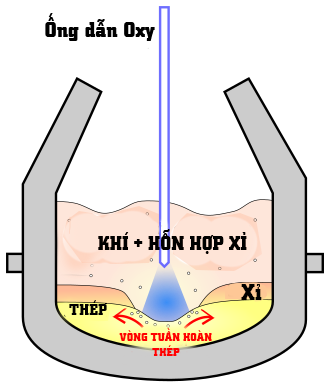

Quy trình này được kỹ sư người Thụy Sĩ Robert Durrer phát minh vào năm 1948 và được thương mại hóa vào năm 1952-1953 bởi công ty sản xuất thép của Áo VOEST và ÖAMG. Nó được đặt tên là lò thổi oxy hay lò LD (Theo tên các thị trấn Linz và Donawitz của Áo). Lò thổi oxy là một phiên bản cải tiến của lò Bessemer trong đó việc thổi không khí được thay thế bằng việc thổi oxy. Nó giảm chi phí đầu tư của các nhà máy và thời gian luyện, và tăng năng suất lao động. Từ năm 1920 đến 2000, yêu cầu lao động trong ngành giảm 1.000 lần, từ hơn 3 giờ công/tấn xuống chỉ còn 0,003. Phần lớn thép được sản xuất trên thế giới được sản xuất bằng lò oxy cơ bản. Năm 2000, nó chiếm 60% sản lượng thép toàn cầu.

Nguyên lý của lò chuyển LD.

Lò hồ quang điện (EAF)

Vào thế kỷ 19, một số người đã sử dụng hồ quang điện để nấu chảy gang. Humphry Davy đã tiến hành một cuộc thử nghiệm vào năm 1810; công nghệ hàn điện được nghiên cứu bởi Pepys vào năm 1815; Pinchon đã cố gắng tạo ra một lò nhiệt điện vào năm 1853; và vào năm 1878-79, Ngài William Siemens đã lấy bằng sáng chế cho lò điện kiểu hồ quang.

Lò hồ quang điện hoạt động và thành công đầu tiên được phát minh bởi James Burgess Readman ở Edinburgh, Scotland, vào năm 1888 và được cấp bằng sáng chế vào năm 1889. Lò này đặc biệt dành cho việc tạo ra phốt pho.

Các lò hồ quang điện khác được phát triển bởi Paul Héroult, người Pháp, với một nhà máy thương mại được thành lập tại Hoa Kỳ vào năm 1907. Anh em nhà Sanderson đã thành lập Công ty Thép Anh em nhà Sanderson ở Syracuse, New York, lắp đặt lò hồ quang điện đầu tiên ở Hoa Kỳ Chiếc lò này hiện được trưng bày tại Station Square, Pittsburgh, Pennsylvania.

Ban đầu "thép điện" được sản xuất bởi lò hồ quang điện là một sản phẩm đặc biệt dành cho các mục đích sử dụng như máy công cụ và thép lò xo. Lò hồ quang cũng được dùng để điều chế canxi cacbua dùng trong đèn cacbua. Lò điện Stassano là loại lò hồ quang thường quay để trộn dung dịch tắm. Lò Girod tương tự như lò Héroult.

Trong khi Lò hồ quang điện được sử dụng rộng rãi trong Thế chiến II để sản xuất thép hợp kim, thì chỉ sau đó, việc sản xuất thép bằng điện mới bắt đầu được mở rộng. Chi phí vốn thấp cho một nhà máy nhỏ khoảng 140200 USD/ tấn công suất lắp đặt hàng năm, so với 1.000 USD/tấn công suất lắp đặt hàng năm của một nhà máy thép tích hợp cho phép các nhà máy nhanh chóng được thành lập ở châu Âu bị chiến tranh tàn phá, và cũng cho phép họ cạnh tranh thành công với các nhà sản xuất thép lớn của Hoa Kỳ , chẳng hạn như Bethlehem Steel và US Steel , đối với các "sản phẩm dài" bằng thép carbon, chi phí thấp (thép kết cấu, thanh và thanh, dây, vàốc vít) tại thị trường Mỹ.

Việc sử dụng nhiều lò hồ quang điện cho phép thép được sản xuất từ 100% nguyên liệu kim loại phế liệu. Điều này làm giảm đáng kể năng lượng cần thiết để sản xuất thép khi so sánh với sản xuất thép sơ cấp từ quặng.

Một lợi ích khác là tính linh hoạt: trong khi lò cao không thể thay đổi sản lượng nhiều và có thể duy trì hoạt động trong nhiều năm tại một thời điểm, lò hồ quang điện có thể khởi động và dừng nhanh chóng, cho phép nhà máy thép thay đổi sản xuất theo nhu cầu.

Mặc dù các lò hồ quang luyện thép thường sử dụng thép phế liệu làm nguyên liệu chính, nhưng nếu kim loại nóng từ lò cao hoặc sắt được khử trực tiếp có sẵn về mặt kinh tế, chúng cũng có thể được sử dụng làm nguyên liệu cho lò.

Vì lò hồ quang điện yêu cầu lượng điện năng lớn, nhiều công ty lên lịch hoạt động để tận dụng giá điện ngoài giờ cao điểm .

Một lò hồ quang luyện thép điển hình là nguồn cung cấp thép cho một nhà máy nhỏ, có thể sản xuất các sản phẩm dạng thanh hoặc dải. Các nhà máy mini có thể được đặt tương đối gần thị trường sản phẩm thép, vì vậy yêu cầu vận chuyển ít hơn so với nhà máy tích hợp, thường được đặt gần bến cảng để tiếp cận vận chuyển tốt hơn.

Luyện thép bằng lò hồ quang điện dẫn đến lượng khí thải carbon dioxide thấp hơn khoảng 0,6 tấn CO2 trên mỗi tấn thép được sản xuất, thấp hơn đáng kể so với phương pháp sản xuất thông thường thông qua Lò thổi oxy.

Về lý thuyết, lò hồ quang điện chỉ có thể được cung cấp năng lượng từ các nguồn năng lượng carbon thấp như gió, mặt trời, thủy điện và năng lượng hạt nhân. Điều này thậm chí sẽ làm giảm hơn nữa lượng khí thải và năng lượng tiêu hao liên quan đến sản xuất thép hoặc bất kỳ vật liệu nào khác cần lò nung, bao gồm cả thủy tinh. Điều này làm cho lò hồ quang điện trở thành một lựa chọn hấp dẫn cho ngành công nghiệp xanh.

Một lò hồ quang đang đổ thép vào một chiếc xe chuyển nhỏ. Hầm máy biến áp có thể được nhìn thấy ở phía bên phải của hình ảnh. Đối với tỷ lệ, lưu ý người vận hành đứng trên nền lan can ở phía trên bên trái. Đây là một bức ảnh chụp từ năm 1941 và do đó không có hệ thống hút bụi rộng rãi mà một hệ thống lắp đặt hiện đại sẽ có, người điều khiển cũng không đội mũ cứng hoặc mặt nạ chống bụi.

Một lò hồ quang đang đổ thép vào một chiếc xe chuyển nhỏ. Hầm máy biến áp có thể được nhìn thấy ở phía bên phải của hình ảnh. Đối với tỷ lệ, lưu ý người vận hành đứng trên nền lan can ở phía trên bên trái. Đây là một bức ảnh chụp từ năm 1941 và do đó không có hệ thống hút bụi rộng rãi mà một hệ thống lắp đặt hiện đại sẽ có, người điều khiển cũng không đội mũ cứng hoặc mặt nạ chống bụi.

Ngành Thép Việt Nam

Cho đến nay, các nghiên cứu khảo cổ học, lịch sử cho thấy người Việt cổ luyện kim thành thạo từ sớm, với những dấu vết của luyện kim đồng thau ngay từ giai đoạn kết thúc của văn hóa Phùng Nguyên (niên đại 4000-3500 năm cách ngày nay). Đối với đồ sắt, các phát hiện khảo cổ học gần đây cũng cho thấy dấu hiệu của nghề luyện sắt từ thế kỷ 2-3 trước Công nguyên với những vết tích lò luyện sắt, hòn quặng sắt, xỉ sắt hình giọt nước tại di chỉ Đồng Mỏm, xã Diễn Thọ, huyện Diễn Châu, tỉnh Nghệ An. Các hiện vật sắt, gỉ sắt không rõ hình dạng, chức năng cũng được phát hiện tại di chỉ Đường Mây, Cổ Loa, Hà Nội. Tuy nhiên hiện nay, nhiều người cho rằng tổ tiên nước ta không biết nghề luyện sắt và sản phẩm này là do văn minh Trung Hoa trong quá trình ngàn năm Bắc thuộc truyền sang.

Theo truyền thuyết Thánh Gióng thì tổ tiên ta đã biết dùng sắt rèn ngựa cho Thánh Gióng đánh giặc Ân, (khoảng 1000 năm TCN)(*). Truyền thuyết thì khó tin. Lịch sử thành văn của nước ta thì lúc đó chưa có. Nhưng có thể là nghề luyện sắt của ta có từ trước thời Bắc thuộc.

Tượng đài Thánh Gióng trên đỉnh Núi Sóc, Sóc Sơn, Hà Nội.

Tượng đài Thánh Gióng trên đỉnh Núi Sóc, Sóc Sơn, Hà Nội.

Bản đồ thể hiện vị trí của triều Ân (Hoa Hạ) và triều Hùng vương (Văn Lang).

Bản đồ thể hiện vị trí của triều Ân (Hoa Hạ) và triều Hùng vương (Văn Lang).

(*) Nhà Ân hay nhà Thương là triều đại ở thung lũng sông Hoàng Hà và là triều đại đầu tiên đã được xác nhận rõ ràng về mặt lịch sử của Trung Quốc, tương đương với triều đại Hùng Vương của nước ta.

Mặc dù việc luyện sắt thời kì đầu của tổ tiên chúng ta hiện tại chưa có một minh chứng cụ thể, mà tất cả chỉ là những di vật bằng sắt hay truyền thuyết nhân gian nhưng việc chế tạo, sử dụng các công cụ, vũ khí bằng sắt vẫn được phát triển tiếp theo đó ở các thời kì nhà Trần, nhà Hồ và kéo dài cho đến tận thời kỳ nhà Nguyễn thông qua các ghi chép lịch sử từ Trung Quốc cũng như của Việt Nam (dù hiện tại lưu hành còn ít vì sử sách nước ta trước năm 1407 dưới thời triều đại nhà Minh-Trung Quốc đô hộ đã bị đốt hết).

Thần cơ sang pháo của Hồ Nguyên Trừng là kiểu đại bác đầu tiên của người Việt.

Thần cơ sang pháo của Hồ Nguyên Trừng là kiểu đại bác đầu tiên của người Việt.

Chẳng những vậy mà thực sự lịch sử cận đại của nước Việt có sự kiện trong cuộc khởi nghĩa Cần Vương của Phan Đình Phùng, tại cứ điểm trong vùng rừng núi Hương Khê bị quân Pháp bao vây tứ bề mà Tướng Cao Thắng năm 1895 vẫn tự luyện được sắt, đúc súng trường tinh xảo không thua kém gì súng của Pháp khiến các kỹ sư Pháp kinh ngạc. Một viên võ quan Pháp, Đại úy Ch.Gosselin, từng tham gia đánh dẹp tại Nghệ Tĩnh, viết cuốn sách có giá trị tựa đề là Nước Nam [Empire d’Annam] trang 313, có đoạn nói về súng của Cao Thắng như sau:

“Tôi có đem nhiều khẩu súng đó về tận bên Pháp; xem nó giống đủ mọi vẻ như súng của các xưởng binh khí nước ta chế tạo, đến nỗi tôi đưa cho các quan binh pháo thủ ta xem, các ông phải sửng sốt lạ lùng, […] những súng đó đã từng bắn chết ít nhiều lính Khố Xanh, Cai đội Pháp, lính tập…”

Và cho đến khi Chính phủ Cách mạng Lâm thời nước Việt Nam Dân chủ Cộng hòa được thành lập vào tháng 8 năm 1945, Chính phủ ta với sự chỉ đạo của Chủ tịch Hồ Chí Minh đã xác định rằng việc tự chủ trong công nghệ luyện kim (gang/thép) là một yếu tố quan trọng cả về kinh tế và xã hội mà theo như Nghị quyết Hội nghị thứ XIV của BCH Trung ương Đảng khoá II (tháng 11/1958) đã đề ra “Ra sức phát triển công nghiệp sản xuất các tư liệu sản xuất”. Qua đó, khu Gang thép Thái Nguyên được khởi công xây dựng vào năm 1959 với sự hỗ trợ của các chuyên gia đến từ Liên Bang Nga và Trung Quốc với công nghệ Lò cao để luyện gang và sau đó là lò điện để luyện thép. Việc sản xuất của khu công nghiệp Gang Thép Thái Nguyên vẫn tiếp tục được duy trì hết thời kỳ kháng chiến chống Pháp, kháng chiến chống Mỹ và cho đến hiện tại.

Hình ảnh Chủ tịch Hồ Chí Minh chủ trì họp Bộ Chính trị triển khai xây dựng Khu Gang thép Thái Nguyên

Hình ảnh Chủ tịch Hồ Chí Minh chủ trì họp Bộ Chính trị triển khai xây dựng Khu Gang thép Thái Nguyên

Trong suốt quá trình hình thành và phát triển của khu liên hợp Gang Thép, chủ tịch Hồ Chí Minh đã về thăm tổng cộng ba lần, và trong lần về thăm thứ ba và cũng là lần cuối cùng trước khi Bác mất Bác đã căn dặn Cán bộ công nhân viên chức nhà máy như sau: “Để làm ra gang thép tốt thì người công nhân và cán bộ phải tôi luyện tinh thần cách mạng, lập trường giai cấp và ý thức làm chủ cho cứng rắn như thép, như gang; nhất là cán bộ, đảng viên và đoàn viên phải làm như thế!.”

“Để làm ra gang thép tốt thì người công nhân và cán bộ phải tôi luyện tinh thần cách mạng, lập trường giai cấp và ý thức làm chủ cho cứng rắn như thép, như gang; nhất là cán bộ, đảng viên và đoàn viên phải làm như thế!.”

“Để làm ra gang thép tốt thì người công nhân và cán bộ phải tôi luyện tinh thần cách mạng, lập trường giai cấp và ý thức làm chủ cho cứng rắn như thép, như gang; nhất là cán bộ, đảng viên và đoàn viên phải làm như thế!.”

Hết phần 4

Trung Hoàng

--------------------------------

Nguồn tham khảo bài viết:

- Wikipedia.

- Đế quốc An Nam và người dân An Nam - Jules Silvestre.

- Công ty Cổ phần Gang Thép Thái Nguyên, 50 năm xây dựng và phát triển.