LỊCH SỬ CỦA THÉP

LỊCH SỬ CỦA THÉP

Phần 3

Sắt và Than đá

Lò cao đầu tiên trông giống như một chiếc đồng hồ cát.

Dọc theo Thung lũng sông Rhine ở Đức ngày nay, những người thợ kim loại đã phát triển một cỗ máy cao khoảng hơn 3 mét, với hai bể được đặt ở phía dưới, để chứa một lượng lớn quặng sắt và than củi. Lò cao nóng rực, sắt hấp thụ nhiều carbon hơn bao giờ hết và hỗn hợp biến thành gang có thể dễ dàng đổ vào khuôn.

Đó là quy trình luyện sắt mà người Trung Quốc đã thực hành trong 1.700 năm - nhưng với một chiếc nồi lớn hơn. Các công nhân đã đào rãnh trên sàn đúc phân nhánh từ một kênh dài ở trung tâm, tạo khoảng trống cho gang lỏng chảy vào. Các rãnh giống như một ổ lợn con đang bú, và do đó, một biệt danh đã ra đời: gang (pig iron) (*)

(*) Trong tiếng Anh “Pig” nghĩa là lợn, do hình thái các rãnh ra gang khi được kết nối với kênh dài ở trung tâm giống như hình tượng một ổ lợn con đang bú.

Sự đổi mới về sắt xuất hiện đúng lúc thế giới phương Tây đang có chiến tranh. Việc phát minh ra đại bác vào thế kỷ 13 và súng cầm tay vào thế kỷ 14 đã tạo ra cơn đói kim loại. Gang có thể được đổ trực tiếp vào khuôn đại bác và nòng súng, và Châu Âu bắt đầu sản xuất vũ khí nhiều hơn bao giờ hết.

Nhưng sự bùng nổ sắt đã tạo ra một vấn đề. Khi các cường quốc châu Âu bắt đầu mở rộng quyền lực của mình trên toàn cầu, họ đã sử dụng hết một lượng gỗ khổng lồ, cả để đóng tàu và làm than để nấu chảy. Theo cuốn sách Steel: From Mine to Mill, the Metal That Made America của Brooke C. Stoddard, một lò nung ở Anh cần khoảng 97.1 hécta cây cối mỗi năm. Đế quốc Anh đã chuyển sang sử dụng các nguồn tài nguyên chưa được khai thác của Thế giới Mới để tìm một giải pháp và bắt đầu vận chuyển kim loại được nấu chảy ở các thuộc địa của Mỹ trở lại qua Đại Tây Dương. Nhưng việc nấu chảy sắt ở các thuộc địa đã phá hủy hoạt động kinh doanh của các xưởng rèn sắt ở Anh.

Câu trả lời cho vấn đề nhiên liệu của nước Anh đến từ một nhà sản xuất nồi gang. Abraham Darby đã dành phần lớn thời thơ ấu của mình để làm việc trong các nhà máy mạch nha, và vào đầu những năm 1700, ông nhớ đến một kỹ thuật từ những ngày còn xay lúa mạch: đốt than, một loại đá dễ cháy. Những người khác đã thử luyện sắt bằng than, nhưng Darby là người đầu tiên nung than trước khi nấu chảy. Than nướng giữ nhiệt lâu hơn nhiều so với than củi và cho phép các thợ rèn tạo ra loại gang mỏng hơn—hoàn hảo để đổ vào khuôn súng. Ngày nay, lò cao lớn của Darby có thể được nhìn thấy tại Bảo tàng Sắt Coalbrookdale.

Lò cao của Abraham Darby có thể được nhìn thấy tại Bảo tàng Sắt Coalbrookdale.

Lò cao của Abraham Darby có thể được nhìn thấy tại Bảo tàng Sắt Coalbrookdale.

Nước Anh đã phát hiện ra sức mạnh của việc luyện kim với than đá. Nhưng nó vẫn không làm ra thép.

Người thợ đồng hồ và chiếc lò luyện kim

Benjamin Huntsman – một người thợ đồng hồ đến từ Sheffied nước Anh đã quá thất vọng với vật liệu bằng sắt. Các hợp kim có sẵn khiến ông ta phải thay đổi quá nhiều trong công việc của mình, đặc biệt là việc chế tạo các dây lò xo mỏng manh.

Benjamin Huntsman - thợ đồng hồ, bác sĩ và nhà luyện kim

Benjamin Huntsman - thợ đồng hồ, bác sĩ và nhà luyện kim

Là một bác sĩ phẫu thuật và bác sĩ về mắt chưa được đào tạo trong thời gian rảnh rỗi, Huntsman đã thử nghiệm với quặng sắt và thử nghiệm các cách luyện quặng khác nhau. Cuối cùng, ông đã nghĩ ra một quy trình khá giống với phương pháp sử dụng nồi nấu bằng đất sét của người Ấn Độ cổ đại (Phần 2). Tuy nhiên, kỹ thuật của Huntsman có hai điểm khác biệt chính: Ông sử dụng than nướng chứ không phải than củi, và thay vì đặt nhiên liệu bên trong nồi nấu kim loại, ông nung nóng hỗn hợp sắt và cacbon trên một lớp than.

Các thỏi ra khỏi lò luyện đồng đều hơn, cứng cáp hơn và ít giòn hơn – loại thép tốt nhất mà châu Âu và có lẽ cả thế giới từng thấy. Đến những năm 1770, Sheffield trở thành điểm tựa của Anh Quốc về sản xuất thép. Bảy thập kỷ sau, cả nước biết đến quy trình này, và các nhà máy luyện thép của Anh phát triển mạnh mẽ một cách rực rỡ.

Năm 1851, một trong những hội chợ thế giới đầu tiên được tổ chức tại Luân Đôn, Triển lãm vĩ đại về Công trình Công nghiệp của Tất cả các Quốc gia. Crystal Palace được xây dựng bằng gang và kính cho sự kiện, và hầu hết mọi thứ bên trong đều được làm bằng sắt và thép. Đầu máy và động cơ hơi nước, đài phun nước và cột đèn, bất cứ thứ gì và mọi thứ có thể được đúc từ kim loại nóng chảy đều được trưng bày. Thế giới chưa bao giờ thấy bất cứ điều gì giống như nó.

Triển lãm vĩ đại về Công trình Công nghiệp của Tất cả các Quốc gia, Crystal Palace 1851

Triển lãm vĩ đại về Công trình Công nghiệp của Tất cả các Quốc gia, Crystal Palace 1851

Đột phá của Bessemer

Henry Bessemer là một kỹ sư và nhà phát minh người Anh được biết đến với một số phát minh không liên quan, bao gồm sơn làm từ đồng thau vàng, bàn phím cho máy sắp chữ và máy nghiền mía. Khi Chiến tranh Krym nổ ra ở Đông Âu vào những năm 1850, ông đã chế tạo một loại đạn pháo kéo dài mới. Ông đã cung cấp nó cho quân đội Pháp, nhưng những khẩu pháo gang truyền thống thời đó quá giòn để bắn đạn. Chỉ có thép mới có thể xử lý vụ nổ có kiểm soát.

Quy trình luyện thép bằng nồi nấu kim loại quá tốn kém để sản xuất những vật dụng lớn như đại bác, vì vậy Bessemer bắt đầu tìm cách sản xuất thép với số lượng lớn hơn. Một ngày nọ vào năm 1856, ông quyết định đổ gang thỏi vào thùng chứa thay vì để nó rỉ ra rãnh. Khi đã ở trong thùng chứa, Bessemer thổi không khí qua các lỗ thủng ở đáy. Theo Steel: From Mine to Mill , mọi thứ vẫn yên bình trong khoảng 10 phút, rồi đột nhiên tia lửa, ngọn lửa và gang lỏng chảy ra từ thùng chứa. Khi sự hỗn loạn kết thúc, vật liệu còn lại trong thùng chứa là sắt nguyên chất, không chứa carbon.

Tác động của vụ nổ luyện kim này là khó có thể phóng đại. Khi Bessemer sử dụng ống thổi trực tiếp trên gang thỏi nóng chảy, cacbon liên kết với oxy từ luồng không khí, để lại sắt nguyên chất mà - thông qua việc bổ sung các vật liệu chứa cacbon như spiegeleisen, một hợp kim của sắt và mangan - có thể dễ dàng được biến thành thép chất lượng cao.

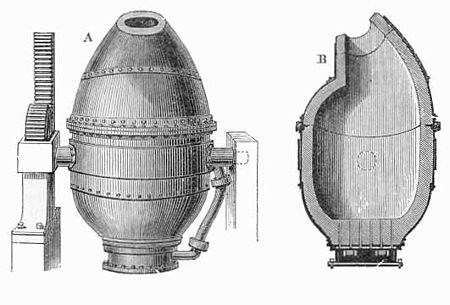

Bessemer đã chế tạo một cỗ máy để thực hiện quy trình: “Lò chuyển đổi Bessemer” hay còn gọi là Quy trình Bessemer. Nó có hình dạng giống như một quả trứng với lớp lót bên trong bằng đất sét và bên ngoài bằng thép cứng. Ở phía trên, một lỗ nhỏ phun ra ngọn lửa cao hơn 9 mét khi không khí thổi vào lò.

Tuy nhiên, gần như ngay lập tức, một vấn đề nảy sinh trong các xưởng luyện gang của Anh. Hóa ra Bessemer đã sử dụng một loại quặng sắt chứa rất ít Phốt pho, trong khi hầu hết các mỏ quặng sắt đều giàu phốt pho. Các phương pháp luyện sắt cũ đã loại bỏ phốt pho một cách đáng tin cậy, nhưng Lò chuyển đổi Bessemer thì không, tạo ra thép xốp/ thép giòn.

Vấn đề này đã làm phiền lòng các nhà luyện kim trong hai thập kỷ, cho đến khi một nhân viên cảnh sát 25 tuổi người Anh và nhà hóa học nghiệp dư, Sidney Gilchrist Thomas, tìm ra giải pháp cho vấn đề Phốt pho. Thomas phát hiện ra rằng lớp lót bằng đất sét của thiết bị không phản ứng với phốt pho, vì vậy ông đã thay thế lớp đất sét bằng lớp lót gốc vôi. Nó làm việc vô cùng hiệu quả. Phương pháp mới, tạo ra 5 tấn thép trong 20 phút, giờ đây có thể được sử dụng trên khắp các xưởng luyện gang của Anh. Quy trình nồi nấu kim loại cũ của Huntsman, sản xuất được hơn 27 kg thép nhỏ trong hai tuần, đã lỗi thời. Lò chuyển đổi Bessemer trở thành vị vua mới trong ngành công nghiệp sản xuất Thép.

Sidney Gilchrist Thomas (16 tháng 4 năm 1850 – 1 tháng 2 năm 1885) là một nhà phát minh người Anh, nổi tiếng với vai trò của ông trong ngành công nghiệp gang thép.

Sidney Gilchrist Thomas (16 tháng 4 năm 1850 – 1 tháng 2 năm 1885) là một nhà phát minh người Anh, nổi tiếng với vai trò của ông trong ngành công nghiệp gang thép.

Mặc dù, quy trình Bessemer đã giải quyết được vấn đề trong việc sản xuất thép trong mô hình công nghiệp, tuy nhiên nó vẫn có những nhược điểm dẫn đến việc lỗi thời và bị thay thế bởi các công nghệ tiên tiến hơn (lò Martin và rồi đến lò thồi Oxy)

Lò Martin

Lò Martin hay tên gọi đầy đủ là lò sản xuất thép ứng dụng quy trình Siemens – Martin được kỹ sư người Đức Carl Wilheim Siemens phát triển và sau đó vào năm 1865 được kỹ sư người Pháp là Pierre-Emile Martin lấy giấy phép từ Siemens để ứng dụng trong việc sản xuất thép. Quy trình của họ được gọi là quy trình Siemens–Martin hoặc quy trình Martin–Siemens , và lò được sử dụng để sản xuất thép lấy tên theo vị kỹ sư người Pháp – Lò Martin. So với quy trình Bessemer, mà nó thay thế, ưu điểm chính của nó là không để thép tiếp xúc với quá nhiều nitơ (điều này sẽ khiến thép trở nên giòn ), dễ kiểm soát hơn và cho phép nấu chảy và tinh chế một lượng lớn sắt và thép phế liệu

Quy trình lò Martin là một quy trình theo mẻ nấu và một mẻ nấu được gọi là "nhiệt". Đầu tiên, lò được kiểm tra xem có thể bị hư hại không. Sau khi nó đã sẵn sàng hoặc được sửa chữa, nó sẽ được nạp bằng phế liệu nhẹ, chẳng hạn như tấm kim loại, xe cộ vụn hoặc kim loại phế thải. Lò được làm nóng bằng khí đốt. Khi nguyên liệu nạp đã tan chảy thì phế liệu nặng, chẳng hạn như phế liệu xây dựng, công trình hoặc phế liệu từ các nhà máy thép, cùng với gang từ lò cao được thêm vào. Khi tất cả thép đã tan chảy, các chất tạo xỉ như đá vôi được thêm vào. Oxy trong oxit sắt và các tạp chất khác khử cacbon cho gang bằng cách đốt cháy cacbon dư thừa, tạo thành thép. Để tăng hàm lượng oxy của nhiệt, có thể thêm quặng sắt.

Quá trình này chậm hơn nhiều so với quá trình của Lò chuyển đổi Bessemer và do đó dễ kiểm soát và lấy mẫu để đánh giá chất lượng hơn. Chuẩn bị nhiệt thường mất từ tám đến tám tiếng rưỡi và lâu hơn để hoàn thành quá trình chuyển đổi thành thép. Vì quá trình diễn ra chậm nên không cần thiết phải đốt cháy hết carbon như trong quy trình Bessemer, nhưng quá trình này có thể kết thúc tại bất kỳ thời điểm nào khi đạt được hàm lượng carbon mong muốn.

Cách thức ra thép trong mỗi mẻ của lò Martin giống như cách ra gang của lò cao ; một lỗ được khoan ở mặt bên của lò và thép thô chảy ra ngoài. Khi tất cả thép đã được khai thác, xỉ sẽ được loại bỏ. Thép thô có thể được đúc thành thỏi, một quy trình được gọi là đúc đầy, hoặc nó có thể được sử dụng để đúc liên tục trong nhà máy cán.

Quy trình và công nghệ lò Martin vẫn được sử dụng từ thời kỳ cận đại những năm đầu của thế kỷ 21

Quy trình và công nghệ lò Martin vẫn được sử dụng từ thời kỳ cận đại những năm đầu của thế kỷ 21

Công nhân lò sưởi mở ở Ukraine lấy mẫu thép, c. 2012

Các bộ tái sinh là tính năng đặc biệt của lò và bao gồm các ống khói bằng gạch chịu lửa chứa đầy gạch đặt trên mép và được sắp xếp sao cho có nhiều lối đi nhỏ giữa chúng. Gạch hấp thụ phần lớn nhiệt từ khí thải đi ra ngoài và sau đó đưa nhiệt trở lại khí lạnh đi vào để đốt cháy.

Để tóm gón lại ta có thể có bảng so sánh giữa Quy trình Bessemer và Lò Martin như sau:

| Quy trình Bessemer | Công nghệ lò Martin |

|

|

Hết phần 3

Trung Hoàng

--------------------------------

Nguồn tham khảo bài viết:

- The Entire History of Steel của tác giả JONATHAN SCHIFMAN

- The Forge and the Crucible. của tác giả Mircea Eliade

- Wikipedia